数字化平台RIDP

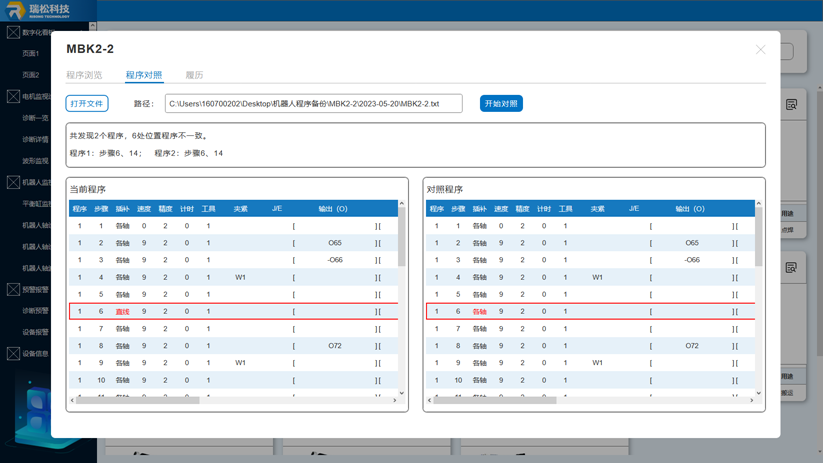

瑞松科技数字化平台RIDP是将人、机器和数据紧密链接的核心平台,包含了产线运行监视系统、设备运维管理系统、设备征兆管理系统、焊接质量管理系统,将产线、设备运维、设备诊断、焊接监视等数据系统整合,做到生产管理的可视化、便捷化、直观化、数据化,实现产线的精细化管理。

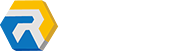

RIDP通过利用工业互联网和数据采集技术,搭建边缘数据采集网关,自主开发数据采集服务软件,打通OT与IT之间的数据交流。通过IOT融合,消除数据孤岛,实现设备数据采集、分析和应用,实现产线运行监视、设备运维管理、设备征兆管理、焊接质量管理等多种管理功能。

01

产线运行监视

RIDP平台上的产线运行监视系统,可以监控产线整体运行状态,实现故障实时告警,对工序步骤进行紧密监视及数据回传,以快速进行故障定位和修复。该系统也可实时了解生产节拍、统计车型、产量、稼动率、故障时间等生产数据,消除信息时间差,针对性进行生产节拍优化,提高产线效率。

02

设备运维管理

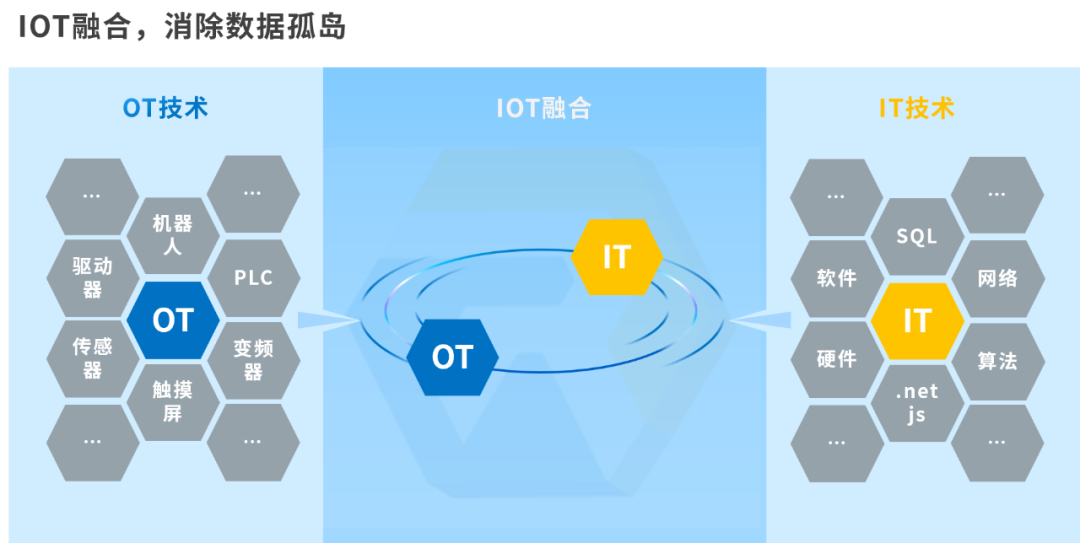

RIDP平台上的设备运维管理系统,可以对工位、报警次数、停线时长等各维度信息进行统计,方便跟踪重点故障,实现报警数据可视化管理,保证数据的可追溯。用户在系统上可以对机器人程序进行一键备份,快捷查阅系统预置的故障帮助文档、各类设备信息、程序差分对照表等数据,系统记录了各类伺服参数,方便用户对参数的历史修改进行前后比对,减少不同人员上线工作的沟通成本,和降低新增设备的时间,做到系统管理,提高效率。

03

设备征兆管理

RIDP平台上的设备征兆管理系统,可以对设备的健康状态进行实时监视,加强对亚健康状态设备的监视,预防机械疲劳,以便对设备进行定期针对性的维护,延长使用寿命,保证生产顺利进行。该系统可对气缸、电机、导轨等设备进行数据分析,比对历史数据,实时监视设备各项数据,更加全面了解设备健康状态,以设置告警阈值和及时进行人工干预。

04

焊接质量管理

RIDP平台上的焊接质量管理系统,利用服务器对机器人、机器人控制器和产线PLC的信息进行收集,并建立数据库,可视化的呈现给用户,用户可以根据这些信息,和预先训练好的AI模型,进行焊接参数制定、焊接参数下发、焊接执行、质量预测等焊接工作,对焊接良品的上下限电阻阈值进行科学智能的设置,以及实时预警。该系统可对弧焊、点焊等多种焊接工艺进行数据监视和数据追溯,便于分析利用,有效降低生产成本,提升焊接良品率。

RIDP

我们的优势?

个性化

提供个性化定制,根据不同设备类型定制个性化产品。

行业积累

十多年整车厂行业制造经验、数十家车企经验积累。

需求跟进

迅速跟进客户需求,软件具备可拓展性,满足客户需求变更及追加,根据客户需求进行升级迭代。

采集方案

“数据读取+传感器测量”两个方式并行,优先使用网络读取数据,减少外部传感器的使用。数据准确性更高,成本更低。

RIDP

应用案例

项目概况

某日系整车厂焊装车间,设备使用至今已有十多年,导轨、拖链、电机等设备逐渐老化,故障率也随之变高。计划导入设备监视诊断系统,对设备的健康状态进行诊断,以及趋势化管理,提前预测故障安排检修更换,减少生产过程中的临时停线。

客户需求

⚪ 导轨监控状态监视,查看关键数据历史趋势。

⚪ 拖链健康状态监视,查看关键数据历史趋势。

⚪ 实时诊断,亚健康状态设备触发预警。

⚪ 开发可视化界面,可通过电脑进行远程访问。

解决方案

⚪ 安装感应器实时监测导轨振动信号,拖链拉力及预紧力信号。

⚪ 采用分布式数采方案,把各条线体检测信号传输到服务器。

⚪ 服务器分析处理数据,输出处理结果提供决策依据。

⚪ 开发Web端的可视化界面,通过局域网远程访问。

工业互联网正在赋能千行百业数字化转型,已显示出巨大发展前景和强大的支撑力。瑞松科技推出的数字化平台RIDP将有力地促进产品全流程、生产各环节、供应链上下游的数据互通、资源协同,加速企业数字化转型,助力智能制造高质量发展。